おはようございます。

カイゼン研究会(株式会社a-Sol)です。

受注が増えていないので

生産能力にも余裕があるし

人が不足しているようにも見えない

なのに、

なぜか納期遅れが出そうで

バタバタしていたり

その一方で

だいぶん納期が先なのに

すでに在庫として完成しているものもある。

おまけになぜか休日出勤しているラインもある。

「これって、生産管理の方法が悪いじゃないんか?」

(これが仮説や疑問、問い)

そんな悩みを持った方から相談が来ました。

まずは

生産管理の方に

生産計画の作り方を聞いていきます。

すごくシンプルで

受注オーダーを納期順に並べ替え

各生産ラインに配分し

各品番の基準CT×生産数が

稼働時間である

10時間(8時間+残業2時間)になるように

毎日配分していくというものでした。

そうやって配分しても

オーダーが多すぎると

納期に間に合わないので

生産ラインや人、残業、休日出勤を増やして

日当たりの生産数を増やす調整を現場と行いますが

最近は、

オーダーが減っているので

その調整の必要もなく

必要な数は造れている。

そして問題も出ていませんとのことでした。

この時点で、

相談をいただいた方と

生産管理の担当にはずれがありました。

一方は何かおかしいと思っていますが

担当は特に問題ありませんという感覚。

この違いが出るのは

考えている範囲の違いと

仮説のありなしです。

生産管理の方は

生産数と納期遅れありなしのみで

良かった悪かったを判断していますが

経営者の方は

会社全体としてリソースに余りがある状況で

なぜ管理者が手伝ったりしてバタバタしながら

納期ギリギリになるのか?

注文変更だからと言って本当に休日出勤がいるのか?

なぜ不必要な品番が先に作られているのか?

などの具体的な現象を見て

違和感を感じ、

生産管理が良くないのでは?と

仮説を持っています。

しかし、

担当は今までの判断基準にのっとり

業務を続けているのです。

なので、

生産管理としては

計画は正しいし

実際にうまくできているとなり

本当の問題である

計画を受けた現場が

どのように作っているか?

までは見ていないし、

生産管理とは関係ないとなっているため

なかなか調査が進んでいなかったようです。

実際に生産管理、生産計画と言っても

2種類あります。

1つ目は先ほどの

生産管理がオーダー数と納期をもとに

数を割り振っているもの。

2つ目は

それをもらった製造現場が

自分たちのやりやすい順序に

組み替えたもので、仕掛け計画とも呼ばれます

今回のお客様は

この1つ目の調査を

生産管理と進める中で

「問題ない」

と言われてしまい進んでいなかったのが

背景にはあったようです。

実際は2つ目の計画に問題があり

段替えのやりやすさや

まとめて作ってしまったほうが良い

という現場の判断で

生産管理の指示した順序で

造っていないことが

現場の混乱を引き起こしていました。

その他の要因では

計画の順序通り造りたいときにも

・外注部品がまだ届いていない、

・社内の前工程の部品が間に合っていないなど

が頻発し、

生産計画を変えざるを得ない状況

になっていることも見えてきました。

しかし、

リソースも足りているので

他の課の従業員や管理者が作業に入って

助けることで

なんとか納期遅れが出ないように、

現場の管理者がやりくりするという

ことが日常だったようです。

管理者は毎日のかなりの時間を

この人のやり取りや計画変更の調整に

充てていることも分かってきました。

これは異常として表面化しないし

現場の調整でなんとか乗り切っているので

生産管理、ひいては経営者は知る由もありません。

ここまでが分かると

生産管理が作った計画通りの順序で造る

ということを妨げるものが

取り組むべき課題になってきます。

まずは

生産管理と製造のルールを決める。

・生産数と納期だけでなく、

生産順序の順守を生産管理はチェックする。

→順守率のウォッチ

・段替えを省略したいという理由のみのまとめ生産をやめる。

→段替え時間も込みで計画は立てているため、順序通りに生産しないと納期と数が守れていても、評価が下がるような設計。

その後に生産順序が変わる場合の原因への対策

・外注部品や前工程の部品が欲しいときにないのはなぜか?

→発注・納入タイミングが生産計画と合っていない

→前工程の生産開始タイミングが遅いなど

次はもっとさかのぼって

そもそもなぜ今まで順序を守らずとも、

納期に間に合ってきたのか?の問題把握

・人に余裕がある

・生産計画が甘い、実際はもっと速く造れている

→現状の生産計画作成の方法の見直し

→基準CTが遅いので新たに測定

他にも

管理者がライン作業者の仕事をしており

管理者としての仕事がせってされていない

などの問題も隠れていました。

このように

最初に感じた生産管理への違和感から

たくさんの問題に派生していき

多くのコスト削減施策が生まれましたが

最初で、

生産管理の方の「問題ない」です。

で終わっていたとしたら

とてももったいないことになります。

基本的には

中国の工場で全体を見て、部署を超えて

問題のありなしを判断できる人は少なく

自分の業務範囲のみで判断してしまいます。

工場において

生産管理というのは

会社全体での異常発見、

コストダウン代を探す

ムダなリソースの発見

のための装置です。

生産管理というのは

事務の方に任されて

製造・現場、技術者に目が行きがちですが

正しい生産管理方法の確立は

工場にとって大きな資産になり

他社もまねできない強みになります。

数と納期だけの生産管理から

時間によるコスト発見装置へ変えることが

マンネリ化した、工場運営をレベルアップさせる

近道になります。

最後までお読みいただきありがとうございました。

P.S.

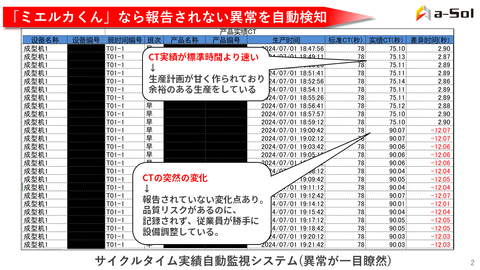

生産性の可視化をお任せできるサービス

「ミエルカくん」の無料トライアル提供中。

・取り付けるだけでデータ収集・可視化

・収集したデータを専門家が見てくれる。

可視化するだけでなく

課題の発見、対策出しまでお任せできるのが

このサービスの特徴です。

今回、無料トライアルにお申し込みの方には

収集データを使った生産性レポートをプレゼント。

工場の課題を数値で把握したい方は

この機会をぜひご活用くださいね。

▼お申し込み方法

このメールに

「無料トライアル希望」

とご返信ください。

毎月10社限定無料トライアル実施中。

▼詳細はこちらから▼

(VPN要)

それではご連絡お待ちしておりますね。