こんにちは。

カイゼン研究会の宇賀(うか)です。

生産現場に限らず、

事務の仕事でも言えることなのですが、

部下が日々の仕事の中で特に露骨にさぼったり、

ミスをするわけでもないのですが何か物足りない。

進歩なく、同じことを繰り返しているな。と感じたことはありませんか?

(当人に悪気はないのですが。。)

感じている人も、もちろんいますし、

まあ、スムーズに業務が回っている証だという人もいると思います。

どちらも正しい見方であると思いますが、

以下2点どちらが当てはまっているか見極めないといけません。

部下は果たして

-

- 日々を繰り返しているだけなのか?(慣れ)

-

- 経験を積み重ねているのか?(進歩)

繰り返し(慣れ) と 積み重ね(進歩)

この2つには大きな違いがあります。

それは

知識と目的を持っているかどうか?

です。

私もこれに気付くのに (否応なく気付かされるのに)

かなりの時間がかかりました。

慣れを 進歩・成長だと勘違いしていた時間が

とても、もったいなかったという後悔もあります。。

そこで

きっかけとなった体験談にお付き合いください。

それは私がトヨタ自動車に入社し

トランスミッション工場の生産管理部に配属されて半年が経った頃でした。

トヨタの生産管理業務は主に、

-

- 工場生産計画立案及び生産現場との交渉

(タクトタイムや生産台数、残業、在庫等を製造現場とともに調整)

- 工場生産計画立案及び生産現場との交渉

-

- 部品購買

-

- 出荷管理等

工場の稼働管理において多岐にわたる業務でした。

- 出荷管理等

工場に配属された後、

マニュアルや手順書をもとに

先輩から業務を引継いでもらい、

生産計画作成や日常管理の手順を徐々にマスターしました。

毎朝、現場に足を運び生産台数や、

在庫量のチェックを行い

製造部とのやり取りで叱られたりしながらも

工場の生産管理という業務に慣れていきました。

半年も経つと、

自分の業務スピードも上がり

時間的にも余裕ができ、

一人で仕事を切り盛りできる状態になっていました。

ちょうど自分の中でも、うまくやれているし、

成長してきたなーと、思っていたところでした。

(勘違いの真っただ中))

ある朝、

現場に行き工程間の在庫をカウントしていました。

いつものように、

決まったフォーマットに在庫数を記入していき、

数量の正常・異常を確認するためです。

そこに製造現場の課長が現れ、

私の記入しているシートを覗き込みながら、声をかけられました。

課長

「毎日数えてメモしとるけど、この数量の意味わかっとるか?」

私

「100個が基準とされているので、それをもとに正常か異常か確認してます。」

課長

「なんで100個か意味がわかるか?多分そんなこと考えたことないだろ?」

私

「・・・・(ええー!数えるだけでいいんじゃないの?)」

課長

「単純に考えるとモノには4つの状態があるんだ。まずはそれを覚えろ!

-

- 加工 (モノの形が変わり付加価値を生んでいる状態)

-

- 滞留 (何もされていない状態)

-

- 検査 (加工されたモノの規格を確認している状態)

-

- 運搬 (運ばれている状態)

この4つの中で、

1だけが付加価値を生んでいて2・3・4は原価を上げているんだよ!

そういう目で毎日現場を見てるか?

そのもったいない(ムダ)状態を減らすために現場は日々努力を続けてるんだぞ!

3年前の在庫は150個だった!

2・3・4をどう減らし、

1の割合を高めるかを

毎日考えて徐々に在庫を減らし今は100個にまでなっているんだ。

基準は絶対じゃなくて変わるんだ。

お前もただ数えるんじゃなくて

そういう視点をもって、意味を考えながら数えろ。

考えておかしいと思ったら、

もっと減らせますよねと俺に指摘しに来い。

そうじゃないと、お前は進歩してないのと一緒だぞ。」

とガツンとやられました!!(笑)

自分ではうまくやれていると思ってましたが、

課長との差は歴然。

このやり取りの後、

初めて(遅いですが)、はっきりと2点理解しました。

-

- 「自分は成長していたのでなく、ただ毎日を繰り返していただけだった(慣れ)。

それに対して課長は確固たる土台の上で自分の経験を積み重ねていた(進歩)」

- 「自分は成長していたのでなく、ただ毎日を繰り返していただけだった(慣れ)。

-

- 「モノの4つの状態という、土台となる考え方を教えてもらったことで普段何気なく歩いていた工場やルーティン作業の中において問題や、ムダが目に付くように変わった。」

(4つの状態の考え方は汎用的で、事務作業にも通用し「モノ」を「情報」を置き換えると、事務作業改善にも役立つと後々痛感。)

最初の半年は、ただ漠然と日々をこなしており、

反復による慣れによってスピードだけが上がって

満足していましたが

実際は、

自分の中には何も積み上がっていなかったのです。

この教えがあって初めて、

スタートラインに立てた気がします。

ちょっとした1つの土台となる知識、考え方、視点がきっかけとなって

(私の場合は モノの4つの状態)

新たな角度から日々の業務を見直せるようになる体験でした。

ジャストインタイム、自働化、

7つのムダ等もそうですが、

1度、自分の中で土台となる知識ができると、

その知識というレンズを通して、自分の周りを見るようになります。

自分の見ている情報と

新たな知識が結びつくことで、

試行錯誤が始まります。

(ここをこう変えたらもっと良くなるんじゃないかな?という意識)

試行錯誤の中で、

また新たな知識・発見が積み上がっていくサイクルが生まれます。

毎日の漠然とした繰り返し(慣れ)から抜け出すためには、

土台を作り、積み重ねに変えていくきっかけ(知識と目的)が

必要不可欠ということを学んだ経験を長々と書かせていただきました。

最後までお読みいただきありがとうございます。

https://a-sol-kaizenlab.hp.peraichi.com/

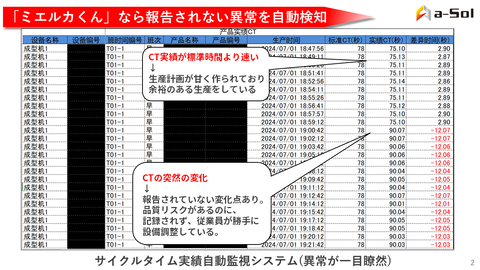

(実際に「ミエルカくん」でデータ収集した事例)

関連記事

コメント